Chống ăn mòn, vảy cặn và tích tụ muối trong các tuabin quan trọng

20/08/2025 10:32 Số lượt xem: 66Tuabin đóng vai trò không thể thiếu trong sản xuất điện, nó có nhiệm vụ chuyển đổi năng lượng hơi nước thành cơ năng để phát ra điện. Mặc dù có kích thước lớn và công suất cao, các tuabin cũng rất nhạy cảm trước các yếu tố vật lý và môi trường. Việc duy trì tình trạng kỹ thuật hoàn hảo cho tuabin là điều kiện tiên quyết nhằm đảm bảo hiệu suất vận hành, độ ổn định của hệ thống và tuổi thọ thiết bị trong dài hạn.

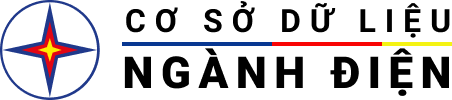

Hình 1. Các hình ảnh này ghi lại hiện tượng gỉ sét nhanh chóng trên tuabin, xảy ra sau những nỗ lực làm sạch ban đầu, trước khi sử dụng chất tẩy gỉ chuyên dụng (Ảnh st)

Trong một số môi trường vận hành đặc thù, tuabin phải đối mặt với nguy cơ hư hỏng nếu không có biện pháp bảo vệ phù hợp. Tại các nhà máy điện ven biển, không khí biển ấm và ẩm mang theo muối để lại các lớp cặn muối còn gọi là gỉ sét nhanh trên bề mặt tuabin (Hình 1). Trong khi đó, tại các nhà máy địa nhiệt, hơi nước mặn mang theo hydro sunfua (tức là H2S) cùng với các khoáng chất từ trong lòng đất gây ra sự ăn mòn và hư hỏng thiết bị.

Khi làm việc với các tuabin trong các môi trường như vậy hoặc bất kỳ tình huống nào khi mà tuabin có thể tạm thời ngừng hoạt động, điều quan trọng đối với công nhân nhà máy điện là phải có các chiến lược đơn giản để loại bỏ tích tụ cặn bẩn, ngăn ngừa gỉ sét nhanh và duy trì các tuabin chạy không tải ở điều kiện vận hành cao nhất để tối đa hóa hiệu suất và thời gian hoạt động.

Hãy kiên nhẫn chờ đợi: Cần phải làm sạch kỹ hơn

Bất kỳ loại cặn bẩn nào tích tụ trên cánh tuabin đều có thể là nguyên nhân gây mất cân bằng quá trình phát điện (Ảnh st)

Bất kỳ loại cặn bẩn nào tích tụ trên cánh tuabin đều có thể là nguyên nhân gây mất cân bằng quá trình phát điện. Cho dù sự mất cân bằng đó là do muối, vảy cặn hoặc gỉ sét, thì việc loại bỏ cặn bẩn tích tụ là rất quan trọng để vận hành hiệu quả và kéo dài tuổi thọ tối đa.

Tại Thổ Nhĩ Kỳ, một nhà máy điện ven biển từng gặp sự cố nghiêm trọng do muối từ không khí tích tụ trên các cánh tuabin. Lớp muối này không chỉ gây ăn mòn bề mặt mà còn làm giảm hiệu suất vận hành, buộc nhà máy phải tăng cường các biện pháp bảo dưỡng và xử lý ăn mòn định kỳ. Trường hợp này là minh chứng điển hình cho thách thức trong việc bảo vệ thiết bị tại các khu vực có khí hậu ven biển khắc nghiệt.

Vảy cặn có thể gây ra những rắc rối tương tự và là mối quan tâm lớn hơn ở các nhà máy điện địa nhiệt do hàm lượng khoáng chất cao có thể đẩy nhanh quá trình tích tụ vảy cặn. Một số hệ thống địa nhiệt cấp hơi nước trực tiếp từ trong lòng đất vào tuabin, tạo ra một công thức hoàn hảo cho sự hình thành vảy cặn, dần dần làm tăng mức độ rung và giảm công suất đầu ra khi canxi cacbonat (CaCO3) hoặc các khoáng chất khác bám dày lên trên các cánh tuabin.

Ăn mòn làm giảm hiệu suất và rút ngắn tuổi thọ dịch vụ của tuabin (Ảnh st)

Ăn mòn cũng làm giảm hiệu suất và rút ngắn tuổi thọ dịch vụ của tuabin. Tệ hơn nữa, các sản phẩm ăn mòn có nguy cơ rơi ra và làm nhiễm bẩn, gây ra thêm nhiều rắc rối trong vận hành. Một khi đã bắt đầu, sự ăn mòn lan rộng dễ dàng hơn, đẩy nhanh quá trình hư hại của tuabin. Điều quan trọng là phải ngăn chặn sớm quá trình này; quá nhiều tiết diện kim loại bị mất sẽ làm tăng ứng suất lên tuabin (đặc biệt là tuyến dòng chảy của tuabin), cuối cùng dẫn đến hỏng hóc và rút ngắn tuổi thọ dịch vụ.

Trong trường hợp này, việc làm sạch các tích tụ không mong muốn là một phần không thể thiếu để khôi phục sự cân bằng và tối đa hóa hiệu suất cũng như tuổi thọ. Mặc dù có nhiều phương pháp, nhưng các nhà quản lý bảo trì coi trọng tính bền vững đặc biệt quan tâm đến các chất tẩy rửa và chất làm sạch gốc sinh học.

Để loại bỏ clorua, công nhân có thể sử dụng FlashCorr VpCI, một chất tẩy rửa có chứa 64% thành phần sinh học vốn đã được Bộ Nông nghiệp Mỹ (USDA) chứng nhận. Hóa chất này trung hòa và loại bỏ cặn muối khỏi các bề mặt kim loại, đồng thời bảo vệ chống lại gỉ sét nhanh.

Chất loại bỏ cặn và gỉ sét phân hủy sinh học EcoClean của Nano-VpCI có thể được sử dụng để loại bỏ cặn. Công thức này chứa 100% thành phần sinh học do USDA chứng nhận và thân thiện với người lao động hơn so với các hóa chất tẩy cặn mạnh hơn như axit muriatic.

Để loại bỏ gỉ sét, có thể áp dụng VpCI-423 (chứa 91% thành phần gốc sinh học do USDA chứng nhận) cho các bề mặt bị ăn mòn và loại bỏ bằng VpCI-414, một dung dịch làm sạch có tính kiềm có tác dụng trung hòa axit và để lại chất ức chế ăn mòn nhanh. VpCI-423 nên sử dụng trong thời gian ngắn hơn hoặc dài hơn tùy thuộc vào mức độ nghiêm trọng của gỉ sét. Đối với quá trình xử lý kéo dài hơn 20 phút đến 30 phút, công nhân cần phủ VpCI-423 bằng màng bọc chất dẻo để gel khỏi bị khô.

Ngăn ngừa gỉ sét trong quá trình bảo trì

Nguy cơ ăn mòn tăng lên khi tuabin ngừng hoạt động để bảo trì hoặc tạm nghỉ (Ảnh st)

Một điểm đáng chú ý là, mặc dù trong quá trình vận hành, vảy cặn và muối có thể tích tụ, nhưng phần lớn các tuabin không xuất hiện hiện tượng gỉ sét trong thời gian vận hành nhờ nhiệt độ cao và vận tốc cực lớn của hơi nước. (Một ngoại lệ là hai tầng cánh tuabin cuối cùng trong tuabin áp suất thấp (LP), đặc biệt là tại các nhà máy điện hạt nhân. Các hàng cuối cùng này chạy rất lạnh và do đó có nguy cơ bị ăn mòn ngưng tụ ngay cả trong khi vận hành). Điển hình, nguy cơ ăn mòn tăng lên khi tuabin ngừng hoạt động để bảo trì hoặc tạm nghỉ. Vì gỉ sét có thể xuất hiện qua đêm, nên một thói quen tốt là phun một lớp mỏng chất chống gỉ sét lên tuabin phòng ngừa vào cuối mỗi ngày bảo trì.

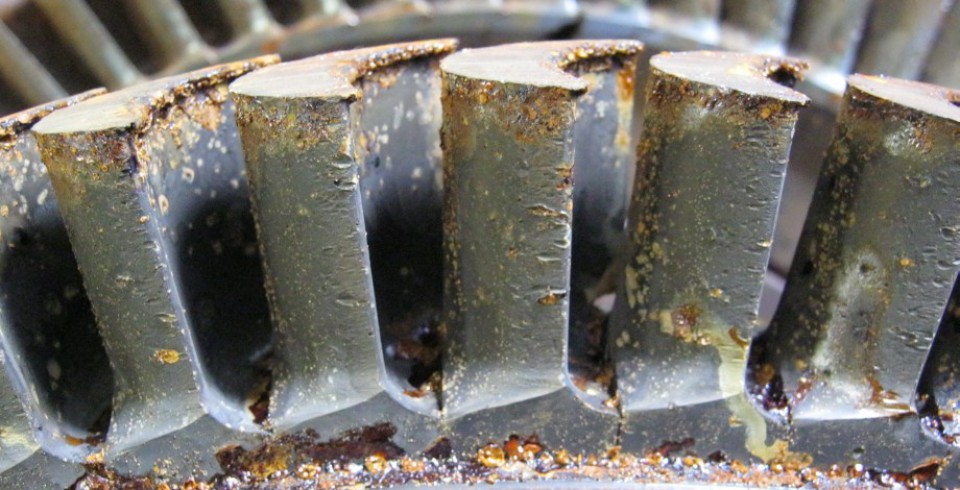

Hình 2. Những hình ảnh này cho thấy các tuabin sau khi được làm sạch bằng chất tẩy gỉ và chống ăn mòn. Trong mỗi trường hợp, tuabin được xử lý bằng VpCI-422, VpCI-414 và ElectriCorr VpCI-239 (Ảnh st)

ElectriCorr VpCI-239 (Hình 2) thu hút sự quan tâm rộng rãi nhờ tính linh hoạt cao trong việc bảo vệ bề mặt kim loại. Nó không chỉ cung cấp lớp bảo vệ chống ăn mòn nhanh chóng mà còn có chức năng như một chất tẩy rửa có thể dùng để loại bỏ gỉ sét hoặc bụi bẩn nhẹ trước khi phun lên lớp bảo vệ cuối cùng và để khô. Khi tuabin khởi động, nhiệt và hơi ẩm của môi trường hơi nước sẽ rửa sạch lớp phủ trong khoảng 30 giây mà không gây ảnh hưởng đến hệ thống.

ElectriCorr VpCI-239 đã chứng minh hiệu quả bảo vệ thiết bị tại nhà máy điện ven biển ở Thổ Nhĩ Kỳ, như trường hợp đã đề cập ở trên. Ban đầu, vấn đề là sự tích tụ muối trên rotor, vì vậy công nhân đã lấy tuabin ra khỏi vỏ và thổi bay muối theo khuyến nghị của nhà sản xuất thiết bị gốc (OEM).

Tuy nhiên, vào thời điểm họ sẵn sàng lắp tuabin vào trong vỏ, tuabin đã bị gỉ sét, cần phải vệ sinh lại. Vấn đề tương tự đã xảy ra nhiều lần do môi trường có nồng độ clorua cao, ẩm ướt. Cả đề xuất của OEM lẫn nhóm kỹ thuật kiến trúc của dự án đều không hiệu quả. Họ đơn giản là không thể tìm ra cách để loại bỏ gỉ sét. Cuối cùng, họ đã tham khảo ý kiến của một chuyên gia tại Cortec, người đã từng gặp những vấn đề tương tự.

Theo khuyến nghị của ông, họ sử dụng VpCI-422 (phiên bản ít nhớt hơn của VpCI-423) để tẩy gỉ sét và VpCI-414 (pha loãng) để rửa, trung hòa và ngăn ngừa gỉ sét nhanh. Sau khi bề mặt khô, họ phun ElectriCorr VpCI-239 lên đó. Do những khó khăn trước đó, người quản lý cơ sở đã yêu cầu công nhân để tuabin trên sàn trong một tuần nhằm đảm bảo tuabin không bị gỉ sét. Chỉ sau đó họ mới lắp đặt tuabin, cuối cùng họ đã hài lòng với giải pháp đáp ứng được các nhu cầu của mình.

Giữ tuabin nguyên vẹn trong thời gian ngừng hoạt động

Ngoài việc bảo vệ trong quá trình bảo trì ngắn hạn, cần bảo quản tuabin lâu dài trong thời gian ngừng hoạt động kéo dài. Điều này áp dụng cho cả việc ngừng hoạt động thường xuyên các phụ tùng quan trọng cũng như việc ngừng hoạt động định kỳ các tài sản chính khi toàn bộ nhà máy điện phải ngừng hoạt động. Tính dễ bị hư hại của tuabin do gỉ vào những thời gian này khiến việc phòng ngừa gỉ sét hiệu quả trở nên cấp thiết, trong khi bản chất quan trọng của chúng khiến việc lựa chọn một phương pháp cho phép bảo quản và khởi động nhanh chóng để giảm thiểu thời gian ngừng hoạt động là điều quan trọng.

Thông thường, việc ngừng vận hành toàn bộ nhà máy có thể kéo dài trong nhiều năm. Tuy nhiên, trong một số trường hợp, nhà máy chỉ tạm dừng từ ba đến sáu tháng để thay thế các bộ phận lớn. Khi cần tạm dừng rotor trong thời gian ngắn, đội ngũ kỹ thuật có thể sử dụng ElectriCorr VpCI-239 để bảo vệ rotor, cánh, trục và vỏ máy ngay trong quá trình kiểm tra kỹ thuật. Giải pháp này giúp thiết bị tránh ăn mòn và sẵn sàng trở lại hoạt động khi cần thiết.

Đối với các đợt ngừng hoạt động kéo dài, công nhân cần phun sương chất ức chế ăn mòn pha hơi bên trong vỏ tuabin để bảo vệ toàn bộ đường dẫn dòng chảy. Ưu điểm nối bật của loạt hóa chất này nằm ở khả năng khuếch tán dưới dạng hơi, cho phép các chất ức chế ăn mòn lan tỏa khắp vỏ và tạo thành lớp bảo vệ phân tử trên tất cả các bề mặt kim loại, kể cả những vị trí không tiếp xúc trực tiếp với hóa chất.

Không giống như lớp phủ nitơ, sẽ hoàn toàn hỏng nếu không duy trì áp suất, chất ức chế ăn mòn pha hơi sẽ bổ sung lớp ức chế ăn mòn của chúng để bảo vệ liên tục ngay cả khi mở vỏ bọc trong thời gian ngắn. Nếu rotor tuabin không nằm trong vỏ, có thể bao phủ nó trong màng co ức chế ăn mòn pha hơi để giữ hơi ức chế ăn mòn bên trong trong quá trình đóng gói và bảo quản.

Để bảo vệ hệ thống dầu, kỹ sư có thể pha chất ức chế ăn mòn như M-535, một loại hóa chất không tro, vào dầu bôi trơn và tuần hoàn chất ức chế qua hệ thống trước khi tắt máy. M-535 chứa chất ức chế ăn mòn pha hơi, như đã đề cập, không cần phải áp dụng trực tiếp lên từng bề mặt để đạt được khả năng bảo vệ.

Tuabin, tài sản không thể thiếu của nhà máy điện, có thể gặp phải những trở ngại do muối, vảy cặn và tích tụ chất ăn mòn. Việc xác định đúng thời điểm và phương pháp làm sạch, bảo quản thiết bị đóng vai trò then chốt trong công tác bảo trì hiệu quả và đảm bảo vận hành ổn định. Khi loại bỏ hoàn toàn cặn tích tụ, ngăn ngừa ăn mòn trong quá trình bảo trì và giữ tuabin trong tình trạng nguyên vẹn suốt thời gian ngừng hoạt động, các nhà máy điện có đủ điều kiện kỹ thuật để sẵn sàng tái vận hành, kể cả trong những môi trường làm việc khắc nghiệt nhất.

Biên dịch: Hồ Văn Minh

Theo “Powermag”, tháng 4/2025