Giảm thiểu ăn mòn động cơ tuabin hơi bằng giải pháp nén kỹ thuật

19/07/2025 16:04 Số lượt xem: 10

Tuabin hơi (Ảnh st)

Vấn đề: Các tuabin hơi phát ra phần lớn điện năng của thế giới và khoảng 42% điện năng ở Mỹ. Việc duy trì chúng hoạt động là rất quan trọng. Hơi ngưng tụ ở giai đoạn áp suất thấp có thể dẫn đến hiện tượng rỗ do và mỏi do ăn mòn. Các cơ chế hỏng hóc này là hai trong số những yếu tố phổ biến nhất ảnh hưởng đến chi phí sửa chữa và vận hành. Khi các vết nứt bắt đầu hình thành tại vị trí của các cơ chế này, phải thay thế bộ phận đó (thường là cánh tuabin). Giữa chi phí thay thế bộ phận thực tế và thời gian ngừng hoạt động cần thiết, quá trình thay thế này có thể tốn hàng triệu USD. Đôi khi các cánh tuabin thay thế là mới, nhưng thường thì chúng là các cánh tuabin đã tân trang lại, đã hàn sửa chữa và đưa vào sử dụng trở lại. Điều này dẫn đến hỏng hóc tái diễn nhiều lần vì sự ngưng tụ và hư hỏng do ăn mòn thường hình thành ở cùng một khu vực.

Phương pháp chính để xử lý hư hỏng do ăn mòn là giảm thiểu khả năng hình thành ăn mòn. Người ta thường sử dụng thép không gỉ martensit trong chế tạo các bộ phận do khả năng chống ăn mòn nhẹ của crom. Đồng thời cũng thường áp dụng các lớp phủ để cung cấp khả năng chống chịu cao hơn nữa. Phương pháp phun bi(1) cung cấp một lớp ứng suất nén nông trên bề mặt bộ phận này. Người vận hành cố gắng kiểm soát thành phần hoá chất của hơi đi vào tuabin hơi để giảm thiểu tạp chất. Tất cả các nỗ lực này đều mang lại khả năng bảo vệ, mặc dù chúng đều có nhược điểm. Khả năng chống chịu thông qua việc lựa chọn vật liệu là không đáng kể. Lớp phủ bị mòn theo thời gian và cuối cùng cần phải phủ lại. Hư hỏng bề mặt có thể dễ dàng xuyên qua lớp ứng suất tương đối nông từ việc phun bi. Việc loại bỏ hơi khỏi tạp chất là một thách thức và không đảm bảo rằng sự ăn mòn sẽ không còn hình thành nữa.

Giải pháp: Thực tế chứng minh nén kỹ thuật có thể cải thiện đáng kể khả năng chịu đựng hư hỏng của nhiều vật liệu và thành phần. Nghiên cứu này xem xét việc sử dụng nén kỹ thuật sâu để chống lại rỗ do và mỏi do ăn mòn trong hợp kim 450, một loại thép không gỉ martensit sử dụng rộng rãi trong chế tạo cánh tuabin hơi.

Thiết kế mẫu

Các mẫu thử mỏi có thiết kế đặc biệt để thử nghiệm lợi ích của ứng suất dư nén trong uốn 4 điểm. Các nhà nghiên cứu gia công hoàn thiện các mẫu này bằng phương pháp mài ứng suất thấp (LSG). Để mô phỏng hư hỏng bề mặt từ bất kỳ nguồn nào (xử lý, mảnh vỡ vật thể lạ (FOD), rỗ do ăn mòn, hoặc xói mòn), người ta đã khía lên bề mặt một hình bán elip có độ sâu ao = 0,25mm và chiều dài bề mặt 2co = 1,5mm bằng phương pháp gia công bằng tia lửa điện (EDM). EDM tạo ra lớp đúc lại bị nứt trước, có lực căng dư ở đáy khía, tạo ra một vết lõm mỏi lớn với một lực lớn.

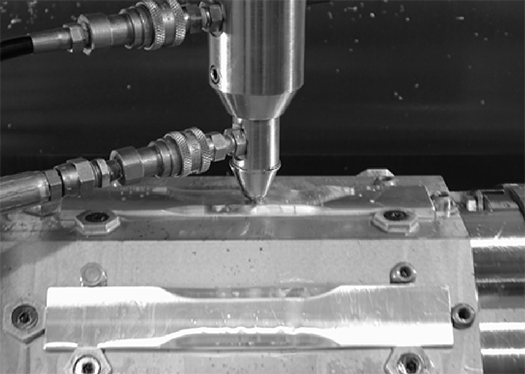

Hình 1: Quá trình đánh bóng biến dạng thấp trên bộ điều khiển bốn trục trong máy phay CNC (Ảnh st)

Xử lý

Các nhà nghiên cứu lựa chọn Đánh bóng biến dạng thấp (LPB®) để tạo ra lực nén kỹ thuật do độ sâu và tính ổn định của lực nén, cũng như tính dễ áp dụng. Họ phát triển các tham số quy trình để tạo ra độ sâu và biên độ nén theo thứ tự 1mm, đủ để giảm thiểu thiệt hại mô phỏng. Hình 1 cho thấy một bộ tám mẫu vật mỏi trong quá trình đánh bóng biến dạng thấp trên bộ điều khiển bốn trục trong máy phay CNC (điều khiển bằng máy tính).

Thử nghiệm

Người ta tiến hành các thử nghiệm mỏi do ăn mòn chủ động trong dung dịch muối có tính axit chứa 3,5 % NaCl theo khối lượng (pH = 3,5). Khi bắt đầu tải tuần hoàn, người ta quấn các giấy lọc thấm đẫm dung dịch quanh phần đo của mẫu thử mỏi và bịt kín bằng màng polyethylene để tránh bay hơi. Mẫu thử không tiếp xúc với dung dịch ăn mòn trước khi thử nghiệm mỏi. Các mẫu đường cơ sở đánh bóng biến dạng thấp (LPB) và mài ứng suất thấp (LSG) đã thử nghiệm có và không có hư hỏng EDM. Một số mẫu LPB đã thử nghiệm với mức hư hỏng tăng lên 2x để phân tích hiệu quả xử lý với hư hỏng sâu hơn.

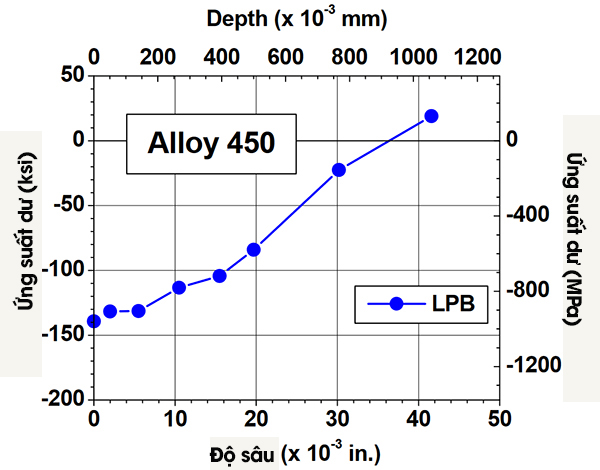

Hình 2. Kết quả phép đo ứng suất dư nhiễu xạ tia X (Ảnh st)

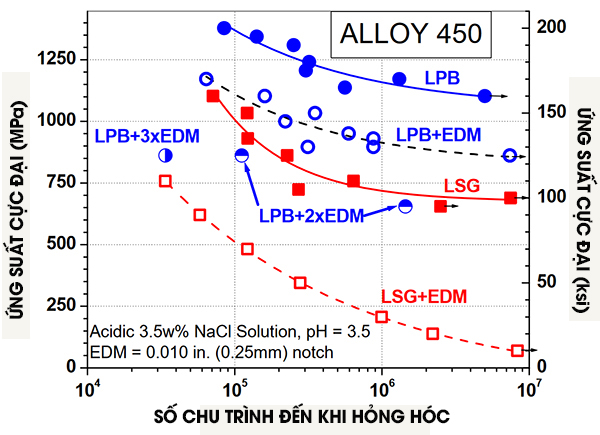

Hình 3. Tính năng chống mỏi do ăn mòn trong dung dịch NaCl có tính axit

Người ta thực hiện các phép đo ứng suất dư nhiễu xạ tia X để mô tả sự phân bố ứng suất dư từ LPB. Kết quả của các phép đo này thể hiện trong Hình 2. Độ nén tối đa về mặt danh nghĩa là -140 ksi (-965 MPa) ở bề mặt, giảm xuống bằng 0 ở độ sâu khoảng 0,89mm. Tính năng chống mỏi do ăn mòn trong dung dịch NaCl có tính axit thể hiện trong Hình 3. Người ta so sánh điều kiện đường cơ sở LSG với LPB có và không có khía EDM. Khi không có khía, độ bền mỏi đường cơ sở ở 107 chu kỳ về mặt danh nghĩa là 100ksi (689MPa). Rìa EDM sâu 0,25mm làm giảm độ bền mỏi đường cơ sở xuống khoảng 10% giá trị ban đầu của nó. Độ bền mỏi ở ứng suất cao hơn cho thấy sự giảm tương ứng hơn một cấp độ do khía gây ra. Các mẫu đã xử lý bằng LPB không có khía có độ bền mỏi khoảng 160ksi (1100MPa). Vết khía có tác động không đáng kể đến độ bền mỏi của LPB, làm giảm độ bền mỏi xuống còn 125ksi (862MPa), cao hơn nhiều so với độ bền mỏi của các mẫu đường cơ sở không bị hư hại. Các mẫu xử lý bằng LPB có độ sâu hư hại gấp 2 lần có tuổi thọ mỏi tương đương với các mẫu LSG không bị hư hại trong giới hạn phân tán thử nghiệm.

Kết luận

LPB truyền ứng suất nén dư có lợi cao lên bề mặt, đủ để chịu được rỗ hoặc hư hỏng bề mặt ở độ sâu danh nghĩa là 0,51mm. LPB dẫn đến tăng hơn 50% độ bền mỏi do ăn mòn mà không có hư hỏng bề mặt và tăng 12 lần độ bền với hư hỏng sâu 0,25mm. Độ sâu và biên độ nén bề mặt chịu trách nhiệm cải thiện độ bền mỏi.

Việc áp dụng LPB giúp tăng cường hiệu quả khả năng chịu đựng hư hỏng do ăn mòn, như thể hiện qua độ bền mỏi ngay cả khi có hư hại đã mô phỏng. Quy trình này đã sử dụng thành công trong nhiều ứng dụng điện từ đầu những năm 2000. Việc triển khai nén kỹ thuật với LPB cải thiện đáng kể độ bền lâu và tính năng của các thành phần tuabin hơi, cuối cùng là giảm chi phí liên quan đến bảo trì và thời gian ngừng hoạt động.

(1) Là một quy trình xử lý bề mặt bằng cách bắn các hạt kim loại nhỏ vào bề mặt vật liệu để tạo ra ứng suất nén, giúp cải thiện độ bền mỏi và khả năng chống nứt.

Biên dịch: Bùi Thị Thu Hường

Theo ‘‘power-eng”, tháng 1/2025