Cải thiện độ tin cậy của thủy điện thông qua theo dõi tình trạng tiên tiến

27/04/2025 10:59 Số lượt xem: 96Trong lĩnh vực thủy điện năng động, việc theo dõi tình trạng đã trở nên thiết yếu để đảm bảo vận hành hiệu quả và tin cậy cho cả cơ sở hạ tầng mới và có sẵn. Công ty MC-Monitoring (Thụy Sỹ) đã phát triển các giải pháp sáng tạo có thiết kế riêng để đáp ứng các nhu cầu luôn tiến hóa của các nhà máy thủy điện trên toàn thế giới.

.jpg)

Kỹ thuật viên đang lắp đặt một cảm biến khe hở không khí trên các lớp lõi thép stato, đảm bảo định vị chính xác để đo lường chính xác (Ảnh st)

Danh mục đầu tư mở rộng của Công ty MC-monitoring bao gồm công nghệ cảm biến tiên tiến, các thiết bị thu thập dữ liệu và phần mềm theo dõi tình trạng, tất cả cùng cung cấp cho các nhà vận hành thủy điện khả năng phát hiện sớm để nhận dạng và giải quyết các vấn đề tiềm ẩn một cách chủ động. Salvatore Adamo, Giám đốc Điều hành của MC-Monitoring, nhấn mạnh tầm quan trọng của giải pháp tích hợp này: “Mục tiêu của chúng tôi là cung cấp các hệ thống toàn diện có thể chủ động phát hiện các vấn đề, ngăn ngừa thời gian ngừng hoạt động tốn kém và tối đa hóa hiệu quả.” Bằng cách phát huy lợi thế các công cụ tiên tiến này, các nhà máy thủy điện có thể đảm bảo độ tin cậy và tối ưu hóa sản lượng vận hành.

Nâng cao độ tin cậy và hiệu suất

Một khía cạnh nổi bật của công nghệ MC-Monitoring là hệ thống theo dõi khe hở không khí. Hệ thống này liên tục đo khoảng cách rotor-stator, một yếu tố quan trọng để đảm bảo tính năng tối ưu. Adamo giải thích rằng dữ liệu khe hở không khí chính xác là thiết yếu để phát hiện sự không thẳng hàng của rotor, các biến dạng cơ khí hoặc độ lệch tâm. Ông lưu ý rằng "Thông tin chi tiết này cho phép bảo trì chủ động, thay đổi các chiến lược bảo trì truyền thống từ thụ động sang tiên đoán." Bằng cách sớm giải quyết các vấn đề tiềm ẩn, hệ thống này không chỉ nâng cao độ tin cậy mà còn góp phần cải thiện hiệu quả tổng thể bằng cách giảm thiểu thời gian chết ngoài kế hoạch.

MC-Monitoring cũng đã đưa vào áp dụng những cải tiến đột phá trong đo lường khe hở không khí. Bằng cách sử dụng các cảm biến không tiếp điểm và lấy mẫu tần số cao, công ty này đã đạt mức độ chính xác mà trước đây chưa từng đạt được. Những tiến bộ này làm giảm khả năng bị nhiễu loạn môi trường, đảm bảo dữ liệu tin cậy. Adamo chỉ ra rằng "Bằng cách theo dõi khe hở không khí chính xác hơn và ít bị nhiễu hơn, chúng tôi cung cấp thông tin nhất quán và tin cậy cho người vận hành."

Cảm biến tích hợp, thiết bị thu thập dữ liệu và phần mềm

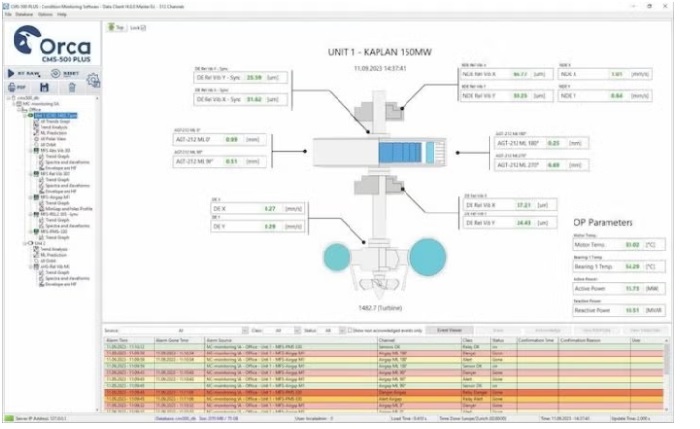

Các cảm biến tích hợp, các thiết bị thu thập dữ liệu và các giải pháp phần mềm giữ vị trí cốt lõi trong phương pháp tiếp cận toàn diện của MC-monitoring. Các cảm biến có độ chính xác cao và bền chắc, thu thập dữ liệu có độ phân giải cao về các tham số quan trọng. Các thiết bị thu thập dữ liệu mạnh mẽ như PMS-300P xử lý và truyền các dữ liệu này, cho phép xem toàn diện theo thời gian thực tình trạng thiết bị. Sự tích hợp liền mạch này mở rộng đến phần mềm theo dõi tình trạng CMS-500P của MC-Monitoring, cung cấp cho người vận hành các phân tích mạnh mẽ và thông tin chi tiết có thể hành động. Adamo nhấn mạnh rằng MC-Monitoring thiết kế công nghệ này “để mang lại tính năng đáng tin cậy và bền bỉ, ngay cả trong những điều kiện khắc nghiệt nhất, đảm bảo rằng người vận hành có thể đưa ra quyết định sáng suốt một cách tự tin.”

.jpg)

Hệ thống bảo vệ và theo dõi PMS-300 PLUS (Ảnh st)

Hệ thống bảo vệ và theo dõi PMS-300 PLUS là giải pháp dạng mođun 48,2 cm dạng giá đỡ để bảo vệ và theo dõi các máy điện quay. Với thiết kế linh hoạt, hệ thống này thích ứng liền mạch với nhiều ứng dụng công nghiệp khác nhau, khiến nó trở thành lựa chọn lý tưởng để theo dõi và bảo vệ các tuabin lớn, máy phát điện lớn hoặc vô vàn máy móc nhỏ hơn.

Phần mềm theo dõi tình trạng CMS-500 PLUS Orca (Ảnh st)

MC-Monitoring thiết kế phần mềm theo dõi tình trạng CMS-500 PLUS Orca để khách hàng hiểu được tình trạng của các tài sản quan trọng nhất của họ và ngăn ngừa các vụ ngừng hoạt động tốn kém và không theo kế hoạch. Hệ thống đa năng này đơn giản hóa sự phức tạp của việc theo dõi tình trạng, cung cấp chế độ xem dữ liệu rõ ràng để hỗ trợ việc ra quyết định sáng suốt.

Giải quyết những thách thức của cơ sở hạ tầng đang lão hóa

Một trong những rào cản lớn nhất đối với các nhà vận hành thủy điện là quản lý các máy phát thủy điện đang lão hóa. Những máy điện cũ hơn này thường bị suy giảm khả năng cách điện, hao mòn cơ học và lệch tâm rotor. MC-Monitoring đã phát triển nhiều giải pháp vừa mạnh mẽ vừa có khả năng thích ứng để giải quyết các vấn đề này. Từ các cảm biến bền bỉ duy trì độ chính xác bất chấp các điều kiện cực đoan để phân tích tiên đoán nhận dạng xu hướng hao mòn thiết bị, công nghệ của MC-Monitoring cho phép người vận hành lập kế hoạch các hoạt động bảo trì hiệu quả hơn. Adamo tuyên bố: "Chúng tôi cung cấp cho các nhà vận hành nhà máy thủy điện các công cụ để ưu tiên công tác bảo trì và kéo dài tuổi thọ các tài sản của họ."

Thích ứng với nhu cầu thủy điện linh hoạt

Khi bối cảnh năng lượng tiến hóa, người ta ngày càng kỳ vọng các nhà máy thủy điện sẽ vận hành linh hoạt, xử lý các thay đổi phụ tải thường xuyên và các chu kỳ khởi động-dừng máy. Để đáp ứng nhu cầu này, MC-Monitoring đã cải tiến công nghệ của mình để xử lý nhanh chóng các dữ liệu và thích ứng với sự thay đổi trong vận hành. Các hệ thống giờ đây sử dụng các thuật toán thích ứng để duy trì theo dõi chính xác trong các điều kiện hay thay đổi. Adamo cho biết: "Chúng tôi tối ưu hóa các hệ thống theo dõi để linh hoạt, đảm bảo độ tin cậy và độ chính xác ngay cả trong các hoạt động biến đổi nhất."

Giải pháp nhỏ gọn để theo dõi tình trạng

Không gian chật hẹp bên trong máy phát thủy điện đặt ra một thách thức đáng kể khác. Để ứng phó, MC-Monitoring đã phát triển các cảm biến nhỏ gọn, tính năng cao, chỉ yêu cầu không gian tối thiểu. Các cảm biến này, chẳng hạn như Cảm biến khe hở không khí (AGT), có thiết kế để cung cấp khả năng theo dõi tiên tiến mà không cần phải sửa đổi nhiều về cấu trúc. Adamo nhấn mạnh, “Thiết kế của chúng tôi tập trung vào tính năng thu nhỏ và tính mođun, đảm bảo rằng ngay cả những môi trường hạn hẹp về không gian nhất cũng có thể hưởng lợi từ công nghệ này”.

Cảm biến AirGap MC-monitoring AGS-212 M4 (Ảnh st)

Xu hướng mới nổi trong theo dõi tình trạng

Các xu hướng như sự lên ngôi của bản sao số, tích hợp Internet Vạn vật kết nối (IoT) tăng cao và phân tích do trí tuệ nhân tạo (AI) thúc đẩy giúp định hình tương lai của việc theo dõi thủy điện. MC-Monitoring dẫn đầu trong những cải tiến này, kết hợp các công cụ phân tích dữ liệu tiên tiến cho phép bảo trì tiên đoán. Adamo lạc quan về những tiến bộ này: "Bản sao số và AI sẽ thay đổi về căn bản cách chúng ta tiếp cận việc theo dõi tình trạng, khiến nó thiên về dự báo và tối ưu hóa hơn là phản ứng."

Khám phá các ứng dụng mới

Công nghệ thích ứng của MC-Monitoring đang mở rộng ra ngoài các nhà máy thủy điện truyền thống. Các thị trường mới, bao gồm các công trình thủy điện tích năng, các hệ thống năng lượng thủy triều ngoài khơi và các dự án thủy điện quy mô nhỏ, đang ngày càng áp dụng nhiều các giải pháp của MC-Monitoring. Sự mở rộng này chứng minh tính linh hoạt của công nghệ trong việc hỗ trợ nhiều hệ thống năng lượng tái tạo khác nhau.

Kết hợp bản sao số và AI

Công nghệ bản sao số là một trong những tiến bộ quan trọng nhất của MC-Monitoring. Bằng cách tạo ra các mô hình ảo của các máy phát điện thủy điện, người vận hành nhà máy có thể mô phỏng các điều kiện thời gian thực và thử nghiệm nhiều chiến lược vận hành khác nhau. Các mô phỏng này cung cấp thông tin chi tiết có giá trị về hành vi của thiết bị, giúp tối ưu hóa kế hoạch bảo trì. Adamo tin rằng "các bản sao số cung cấp một cách tiếp cận chủ động để quản lý tình trạng máy móc, cải thiện việc ra quyết định và nâng cao hiệu suất."

Trí tuệ nhân tạo và học máy đang cách mạng hóa việc theo dõi máy phát thủy điện bằng cách tăng cường khả năng tiên đoán và phát hiện lỗi. MC-Monitoring phát huy lợi thế các công nghệ này để phân tích các tập dữ liệu phức tạp, nhận dạng các kiểu mẫu và cung cấp thông tin chi tiết có thể hành động. Adamo cho biết: "Phân tích do AI thúc đẩy của chúng tôi không ngừng cải thiện các chiến lược theo dõi và đảm bảo rằng các giải pháp của chúng tôi luôn đi trước một bước."

Nâng cấp theo dõi tình trạng

Đối với các nhà vận hành thủy điện đang cân nhắc nâng cấp hệ thống, MC-Monitoring khuyến nghị một phương pháp tiếp cận chiến lược. Bắt đầu bằng việc đánh giá toàn diện cơ sở hạ tầng theo dõi hiện tại và ưu tiên nâng cấp các thành phần quan trọng nhất. Lựa chọn các giải pháp dạng mođun, có thể mở rộng quy mô, giúp thích ứng với những tiến bộ công nghệ trong tương lai. Adamo khuyên rằng “Đầu tư một cách khôn ngoan vào các hệ thống dạng mođun và có thể thích ứng là chìa khóa để bảo vệ các hoạt động của bạn trong tương lai.”

MC-Monitoring thiết kế các hệ thống để tích hợp liền mạch với các khuôn khổ điều khiển nhà máy hiện có, chẳng hạn như SCADA và các hệ thống điều khiển phân tán (DCS). Khả năng tương thích này đảm bảo một chế độ xem tập trung vào tình trạng máy móc và đơn giản hóa việc quản lý dữ liệu, giúp người vận hành dễ dàng triển khai bảo trì dựa trên tình trạng.

Kết luận

Cam kết của MC-Monitoring trong việc thúc đẩy đổi mới theo dõi tình trạng thủy điện là rõ ràng. Bằng cách kết hợp công nghệ cảm biến tiên tiến, thu thập dữ liệu thời gian thực, và phân tích dựa trên AI, công ty này đang thiết lập các tiêu chuẩn mới về độ tin cậy, hiệu quả và tầm nhìn xa trong ngành thủy điện. Khi thủy điện tiếp tục tiến hóa, MC-Monitoring đang ở vị thế dẫn đầu để đáp ứng những các thách thức của hiện tại và nắm bắt các cơ hội của tương lai.

Tác động thực tế: các nghiên cứu điển hình về theo dõi tình trạng

Phát hiện sự lỏng lẻo của cực rotor trong máy phát thủy điện trục đứng

Trong một máy phát thủy điện trục đứng, hiện tượng các cực từ rotor bị lỏng là một vấn đề quan trọng có thể dẫn đến mất cân bằng, rung động quá mức và thậm chí là sự cố cơ khí tiềm ẩn, đặc biệt là khi tải trọng vận hành lớn. Để giải quyết vấn đề này, MC-Monitoring đã triển khai một giải pháp tinh vi bao gồm sự kết hợp giữa các cảm biến rung và theo dõi khe hở không khí xung quanh các cực rotor. Hệ thống này liên tục dò theo các kiểu rung và có thể phát hiện các dấu hiệu nới lỏng sớm ở các cực rotor cụ thể. Phương pháp chủ động này cho phép người vận hành nhà máy thủy điện lên lịch dừng vận hành để bảo dưỡng theo cách có kiểm soát, trong thời gian đó, họ siết chặt và gia cố các cực bị ảnh hưởng. Bằng cách nắm bắt sớm vấn đề, nhà máy thủy điện đã tránh được thiệt hại đáng kể và chi phí cao liên quan đến việc sửa chữa khẩn cấp và thời gian ngừng hoạt động kéo dài.

Theo dõi thời gian thực về sự thẳng hàng của trục trong các máy phát điện lớn

Các máy phát thủy điện lớn dễ gặp các vấn đề không thẳng hàng giữa trục rotor và stato, có thể dẫn đến tăng độ rung, mài mòn và khả năng hư hại các thành phần quan trọng như ổ trục và bản thân rotor. Để giảm thiểu rủi ro này, MC-Monitoring đã triển khai các cảm biến thẳng hàng trục thời gian thực tiên tiến kết hợp với phân tích độ rung để theo dõi các sai lệch về thằng hàng. Các cảm biến này cung cấp dữ liệu liên tục, có độ chính xác cao về vị trí trục và hướng kính của trục. Hệ thống theo dõi cảnh báo người vận hành ngay khi độ thẳng hàng vượt quá ngưỡng chấp nhận được, cho phép thực hiện những hiệu chỉnh nhanh chóng và nhỏ. Hành động phòng ngừa này đã giúp kéo dài tuổi thọ của ổ trục, giảm thiểu mài mòn cơ học và tối ưu hóa hiệu suất tổng thể của máy phát điện, tránh được các sửa chữa lớn hơn và gián đoạn vận hành.

Phát hiện các bất thường về độ rung trong các cánh tuabin Kaplan

Tuabin Kaplan, với các cánh có thể điều chỉnh phức tạp, dễ gặp phải các vấn đề về độ rung có thể làm làm giảm tính toàn vẹn của cánh tuabin và dẫn đến hoạt động kém hiệu quả hoặc sự cố thảm khốc nếu không phát hiện kịp thời. MC-Monitoring đã giải quyết thách thức này bằng cách lắp đặt các cảm biến độ rung trực tiếp trên các cánh tuabin. Các cảm biến này, kết hợp với phân tích dữ liệu tiên tiến, đã nhận dạng các kiểu rung bất thường biểu thị sự hao mòn hoặc bất thường về cấu trúc. Trong một trường hợp, các cảm biến đã phát hiện các rung động bất thường trên một cánh tuabin cụ thể, thúc đẩy việc thanh tra giúp phát hiện ra các vết nứt ở giai đoạn đầu. Nhờ có cảnh báo sớm, người vận hành nhà máy thủy điện đã có thể sửa chữa cánh tuabin trước khi hư hại trở nên trầm trọng hơn, ngăn ngừa việc thay thế cánh tuabin tốn kém và tránh được thời gian ngừng hoạt động đáng kể. Ngoài ra, hệ thống theo dõi đóng vai trò quan trọng trong việc nhận dạng các điểm nóng về nhiệt độ trong thời gian phụ tải cao, cho phép điều chỉnh hệ thống làm mát kịp thời và cải thiện khả năng thông gió. Sự can thiệp này đã giảm thiểu nguy cơ hư hại lớp cách nhiệt và giảm khả năng xảy ra các sự cố liên quan đến nhiệt.

Theo dõi từ xa nhiệt độ cực máy phát điện bằng cảm biến không tiếp điểm RTM-200

Theo dõi nhiệt độ của các cực rotor trong một máy phát thủy điện đặt ra những thách thức có một không hai do khả năng tiếp cận hạn chế và yêu cầu vận hành liên tục cao. Nhiệt độ cao ở những khu vực này có thể dẫn đến hỏng cách điện, khử từ hoặc chạm chập điện nghiêm trọng, khiến việc theo dõi chính xác trở nên thiết yếu. MC-Monitoring đã giải quyết vấn đề này bằng cách triển khai cảm biến nhiệt độ không tiếp điểm RTM-200, được tối ưu hóa đặc biệt để theo dõi rotor trong máy phát thủy điện và các động cơ. RTM-200 có đầu dò 4mm lắp vừa vào các lỗ thông gió, cung cấp các số đo nhiệt độ chính xác, tuyến tính với bộ lọc và xử lý tín hiệu tiên tiến. Cảm biến này kết nối liền mạch với phần mềm MCm Sensor Manager, cho phép theo dõi nhiệt độ và chẩn đoán theo thời gian thực. Độ sâu có thể điều chỉnh của RTM-200 phù hợp với nhiều loại lõi stato, cho phép lắp đặt tạm thời và cố định, dễ dàng tháo rời để bảo trì. Việc triển khai hệ thống RTM-200 cho phép người vận hành liên tục theo dõi nhiệt độ cực rotor, phát hiện các rắc rối phát nóng ở giai đoạn đầu báo hiệu sự hao mòn cách nhiệt hoặc mất cân bằng làm mát. Bằng cách tạo điều kiện điều chỉnh kịp thời hệ thống làm mát, giải pháp này đã giúp ngăn ngừa phát nóng quá mức và góp phần kéo dài tuổi thọ vận hành của máy phát điện.

Biên dịch: Chu Thanh Hải

Theo “IWP&DC”, số tháng 1/2025